La elección de un puente grúa no es algo que se deba tomar a la ligera. Es una inversión significativa y un equipo crítico para la productividad y seguridad en talleres, almacenes, fábricas y astilleros. Entender sus especificaciones técnicas es fundamental para seleccionar el equipo que se ajuste perfectamente a tus necesidades operativas. Este artículo desglosa las especificaciones más importantes.

1. Capacidad de Carga (Capacidad Nominal – CN)

- Qué es: El peso máximo que la grúa está diseñada para levantar de forma segura y continuada. Es la especificación PRIMORDIAL.

- Rango Típico: Varía enormemente, desde 1 tonelada hasta 500 toneladas o más en aplicaciones industriales pesadas.

- Consideración: NUNCA exceder la capacidad nominal. Incluye el peso de los accesorios de izaje (gancho, eslingas, spreader). Se aplica un factor de seguridad (usualmente según normas FEM o CMAA).

2. Luz o Vanco (Luz del Puente – Luz entre Carriles)

- Qué es: La distancia horizontal entre los raíles sobre los que circula el puente grúa. Determina el ancho de la zona de trabajo que puede cubrir el puente.

- Medición: Es la distancia entre los centros de los dos carriles paralelos.

- Importancia: Define las dimensiones de la nave donde se instalará la grúa. Debe medirse con precisión en el lugar de instalación.

3. Altura de Levante (Altura de Elevación – Recorrido del Gancho)

- Qué es: La distancia vertical máxima que puede recorrer el gancho principal desde su punto más bajo (generalmente a nivel del suelo) hasta su punto más alto.

- Consideración: Es crucial para determinar la altura libre necesaria bajo vigas o techos y para manipular cargas de diferentes alturas. Incluye la altura del gancho y cualquier accesorio.

4. Clase o Régimen de Servicio (Clase FEM / ISO / CMAA)

- Qué es: Una clasificación que define la intensidad de uso de la grúa, considerando:

- Número medio de ciclos de trabajo por hora.

- Porcentaje de tiempo trabajando con carga cercana a la capacidad nominal.

- Condiciones ambientales (temperatura, polvo, humedad).

- Ejemplos Comunes (Norma FEM 1.001):

- 1Bm (Ligero): Uso ocasional, baja intensidad.

- 2m (Moderado): Talleres de mantenimiento, producción media.

- 3m (Pesado): Producción intensa en talleres metalúrgicos, almacenes de alto tráfico.

- 4m (Muy Pesado): Uso casi continuo con cargas máximas frecuentes (fundiciones, manipulación de chatarra).

- Importancia: Determina la robustez de los componentes (motores, frenos, estructura, mecanismos) y afecta directamente a la vida útil y el coste. Elegir una clase inferior a la necesaria lleva a fallos prematuros.

5. Tipo de Puente Grúa

- Monoviga (Puente Grúa Monoviga): Una sola viga principal, con el polipasto circulando por su ala inferior. Más económico, ideal para capacidades bajas/medias (hasta ~20T) y luces no muy grandes.

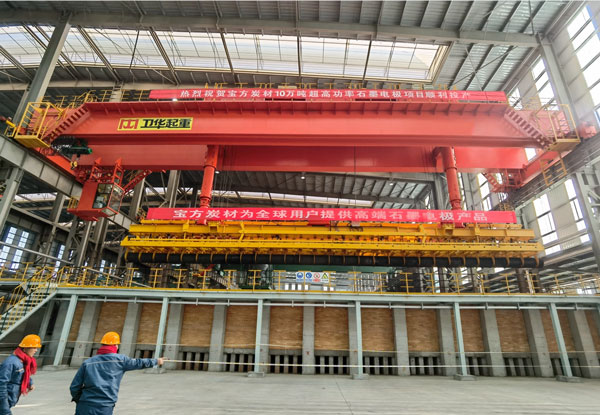

- Biviga (Puente Grúa Biviga / Doble Viga): Dos vigas principales paralelas, con el polipasto circulando sobre raíles en la parte superior. Mayor robustez, estabilidad y capacidad. Necesario para cargas pesadas (>15-20T), grandes luces o cuando se requiere una vía de acceso sobre el carro.

6. Velocidades de Movimiento

- Tipos:

- Elevación (Izaje): Velocidad a la que sube y baja la carga (m/min).

- Traslación del Carro (Transversal): Velocidad a la que el polipasto se mueve a lo ancho de la viga del puente (m/min).

- Traslación del Puente (Longitudinal): Velocidad a la que todo el puente se mueve a lo largo de los carriles de la nave (m/min).

- Consideración: Las velocidades afectan la productividad. Se pueden seleccionar velocidades estándar o regulables (inversores de frecuencia) para un control más suave y preciso, especialmente con cargas delicadas.

7. Sistema de Accionamiento y Control

- Accionamiento:

- Eléctrico: El estándar industrial. Motores para elevación, traslación carro y traslación puente.

- Manual: Sólo para capacidades muy bajas y uso muy ocasional (p.ej., talleres pequeños).

- Control:

- Péndulo (Botonera Colgante): El operario camina junto a la carga manejando una botonera conectada por cable. Muy común.

- Cabina (Cabina de Operario): El operario va en una cabina fija o móvil adosada a la grúa. Para grúas grandes o recorridos largos.

- Radio Control (Mando a Distancia): Ofrece máxima libertad y visibilidad al operario. Cada vez más popular y seguro (con redundancias y paradas de emergencia).

8. Fuente de Alimentación Eléctrica

- Tensión: Normalmente trifásica (380V, 400V, 480V, 600V – según país/instalación).

- Frecuencia: 50Hz o 60Hz.

- Sistema de Alimentación al Puente:

- Cable Festoon / Troley: Sistema de carros y cables que se recogen y extienden con el movimiento del puente (más común).

- Cable de Arrastre: Menos común para puentes grandes.

- Sistema de Barras Colectoras (Bus Bar): Más robusto y fiable para entornos exigentes o grandes recorridos.

9. Equipos de Seguridad (¡Obligatorios y Críticos!)

- Limitador de Sobrecarga (LSE): Impide levantar cargas superiores a la capacidad nominal (+ un pequeño margen).

- Finales de Carrera (Interruptores Límite): Detienen el movimiento (elevación, traslaciones) al alcanzar los extremos del recorrido permitido.

- Frenos: Mecánicos en los ejes de los motores (elevación siempre tiene doble freno independiente).

- Parada de Emergencia: Botón para cortar toda la alimentación eléctrica inmediatamente.

- Alarma Acústica y/o Luminosa: Para avisar de movimientos.

- Protecciones Anticolisión: En instalaciones con varias grúas en el mismo carril.

10. Normativa y Certificación

- Esencial: La grúa debe diseñarse, fabricarse e instalarse cumpliendo las normativas de seguridad aplicables en la región (p.ej., Directiva de Máquinas en UE, normas ANSI/ASME B30 en EEUU, normas locales).

- Certificación: Busca fabricantes que certifiquen sus equipos según normas reconocidas (FEM, CMAA, ISO) y que entreguen la Documentación Técnica (Declaración CE de Conformidad en UE, Manuales).

deja un comentario